Sve o konceptima šest sigma

Šest Sigma koncepata predstavljao je najistaknutiji okvir, koji uključuje različite pristupe, metodologije i šest sigma koncepta oslanjajući se alat za rad na poboljšanju procesa unutar poslovanja. Šest Sigma osigurava manje procese rasipanja i kvalitete koje koriste timovi i pojedinci. Šest Sigma koncepata ima središnju ulogu u cjelokupnim poslovnim strategijama i omogućuje najvišem menadžmentu da dobiju procese za proizvodnju više kvalitete u svakoj fazi i koraku u kojem prolaze. Pokreće ga obrađeni podaci i slijedi skup pravila i usvaja disciplinirano mišljenje. Sa konceptima Six Sigma, oštećenja se ciljano uklanjaju na cijeloj proizvodnoj liniji uspoređujući varijacije točke između idealnog ili očekivanog i stvarnog rezultata / rezultata; od proizvoda do njegove usluge.

S druge strane, imamo Lean koji se uglavnom koristio u proizvodnji, ali je stekao prednost u nedavnoj prošlosti kao skup metodologija za uklanjanje otpada u krivini i preokretu proizvodnog procesa.

Lean metodologije imaju procese kao "tok vrijednosti". Upravljanje ovim tokom vrijednosti uključuje definiranje vrijednosti u proizvodima i procesnim mogućnostima unutar tijeka rada. To je usredotočeno na potrebe kupaca i osigurava da kupci dobivaju proizvod ili uslugu koji im trebaju u pravo vrijeme i uz pravi trošak za kupnju.

Evo nekoliko razlika između koncepta Six Sigma i Lean:

| Šest Sigma koncepata | mršav |

| Usredotočuje se na smanjenje varijacija | Fokusira se na uklanjanje otpada |

Slijedi metodologiju DMAIC:

| Slijedite korak po korak metodologija:

|

| Usredotočuje se na problem | Usredotočuje se na tijek procesa |

| Učinak su ujednačeni rezultati procesa | Učinak je smanjenje vremena protoka |

| Za organizacije koje se bave analitičkim studijama. Korištenje podataka visokog i niskog nivoa, grafikona i suradničko istraživanje. | Za organizacije koje gledaju na promjenu vizualne vrijednosti i stres upravo na to vrijeme. |

| Sektori obuhvaćaju proizvodnju, logistiku i poduzeća na temelju podataka | Sektori za koje služe uključuju trgovinu, zdravstvo, administraciju |

Gledajući najbolje iz oba svijeta, profesionalci su u više navrata povećavali šanse za integriranje dviju galaksija poslovnih metodologija u jednu. Koncentrirajući se na prednosti između dvije metodologije, kombinacija dvaju sustava stvorila je "Lean Six Sigma", čistu križanje između potencijalno živih metodologija za poboljšane kvalitete i užeg procesa, na taj način povećavajući prihode tvrtke i povlačenje proizvoda koji nose visok kvaliteta i kraće vrijeme obrade.

Zaronivši se dublje u ove metodologije, vrlo je korisno odabrati sljedećih 5 principa ili pristupa koji su ugrađeni u koncept Lean i uključiti ih u koncepte Six Sigma višeg nivoa. Objedinjavanje je uvijek rezultiralo uvođenjem naprijed poboljšane kvalitete proizvedene pomoću vitkih alata, šest sigma i optimalno vrijeme obrade od strane Lean-a. To zauzvrat rezultira velikim utjecajima, na udaru projekata u većini sektora. Navedeno u nastavku, ostajući istinit opsegu članka, 5 je vitkih načela ili pristupa koji se mogu integrirati u šest Sigma koncepata za učinkovitu obradu proizvoda / usluge:

Napomena: Postanite lean savjetnikNaučite kako implementirati vitka načela. Shvatite mršave alate i tehnike mršave izrade, ukupno produktivno održavanje. Postanite uspješan Lean konzultant u našoj obuci.

5 Lean alata za integriranje u šest Sigma koncepata

-

Kartiranje toka vrijednosti

U svakoj fazi tijeka procesa, vrijednost se dodaje, amortizira ili se može omogućiti. Vrijednost treba preslikati kako bi voditelj projekta i tim stekli cjelovitu perspektivu mjesta gdje se vrijednost ne dodaje. Tim znanjem tim može koristiti za uklanjanje takvih aktivnosti i značajno smanjenje vremena čekanja između dva koraka unutar procesa.

Prednosti ovog pristupa u sklopu Six Sigma koncepta su sljedeće:

- Vitkiji procesi

- Smanjenje vremena

- Eliminacija otpada

- Poboljšani rezultati

Ovaj proces mapiranja tokova vrijednosti može se odvijati ili u fazi analiziranja ili poboljšanja DMAIC metodologije, također unutar ciklusa Kaizen. Ovdje se uzima u obzir protok materijala ili informacija radi preciznog mapiranja tijeka rada za taj određeni odjel ili organizaciju u cjelini. Stoga se rađaju tri kategorije, razdvajajući svaku aktivnost koja se odvija korak po korak.

Aktivnosti dodavanja vrijednosti su poboljšane, aktivnosti bez dodavanja vrijednosti, kao što je već spomenuto, razvrstane su za uklanjanje, a aktivnosti koje omogućavaju vrijednost dodatno su razdvojene u aktivnosti koje mogu dodati vrijednost i one koje će koštati tvrtku, a ipak ne dodajte potrebnu vrijednost koju tvrtka traži.

Korištenje toka toka za mapiranje strujanja vrijednosti može učinkovito koristiti velikim i malim timovima. Eliminacije omogućavaju kompaktne procese i čak pomažu u postizanju principa Six Sigma koncepta smanjenja varijacije.

Primjer

Primjer koji dolazi iz mog vlastitog iskustva; o mapiranju toka vrijednosti za navedeni postupak otkrilo se da je posebno odobrenje dvjema različitim pojedincima unutar tijeka rada, koji su u osnovi slijedili isti popis za šest provjera kvalitete koncepta sigma, ali s više razine, poslu se činilo da su homologacije djelovale kao filter i podfilter. Jednom se znalo da drugo odobrenje u osnovi ne daje nikakvu vrijednost u procesu, ubrzo je odlučeno da se eliminira petlja u tijeku rada i da se vrijeme radnog procesa skraćuje.

Upravo to, kako preslikavanje strujanja vrijednosti može imati koristi od procesa rada i pomoći u poboljšanju kvalitete šest sigma koncepata i smanjenju vremena.

-

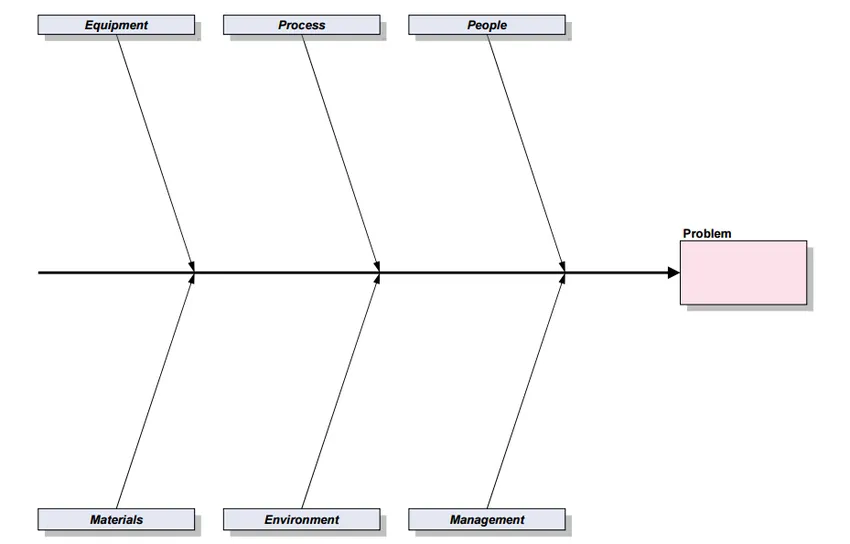

Ishikawa (Fishbone) dijagram i 5 Whys

Poznat i kao dijagram uzroka i posljedica, Ishikawa dolazi kao sjajan alat za prepoznavanje i analizu uzroka. Unutar Ishikawe, uzroci problema grafički su prikazani kao kosti ribe, granajući se od glavne kosti, što predstavlja događaj koji se dogodio.

Ishikawa se obično koristi za učinkovito strukturiranje sesije u mozgu za određeni problem, događaj ili učinak. Uzroci su razvrstani u 6 kategorija radi učinkovite uporabe dijagrama riblje kosti, jer je u suprotnom odstupanje od temeljnog uzroka jednako jednostavno. Te kategorije su sljedeće:

- Postupak

- narod

- Oprema

- materijali

- Okoliš

- sustavi

Dijagramski prikaz Ishikawe je sljedeći:

Primarni uzrok se direktno grana iz kategorije riblje kosti, dok sekundarni uzrokuje grane iz primarnih uzroka. Daljnje grananje omogućava brži pristup temeljnom uzroku.

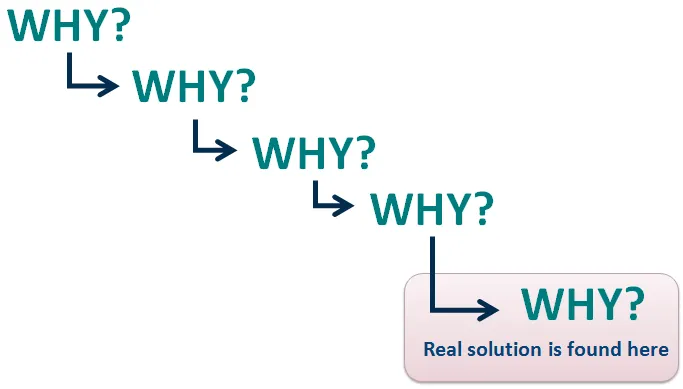

5 Zašto je s druge strane jednostavno tako da postavite 5 pitanja zašto problem i dobijete odgovore, tako da se svedite na osnovni uzrok problema. Obično ukosnica s Ishikawom, 5 Whys je učinkovit alat za analizu uzroka i posljedica. Nekim problemima je potrebno postaviti samo 2 ili 3 Whys-a prije nego što dosegnu osnovni uzrok, dok drugi mogu prelaziti 5, ali u idealnom slučaju, uzroci se mogu prepoznati s 5 Whys.

Čak i u slučaju 5 Whys, brainstorming je neophodan i voditelj projekta će biti vođa sesije, ako dođe do bilo kakvih skretanja i teme u potpunosti izgubljene.

Unutar Lean-a postoji više pozornosti na vizualnom predstavljanju podataka za koje se u konceptima Six Sigma smatra da se ne slijede. Ali, Lean se može pohvaliti analitičkim alatima poput Ishikawe i 5 Whys kako bi došli do temeljnog uzroka problema bez upotrebe statističkih i konkretnih figurativnih podataka.

Te se metodologije odvijaju u fazi analize okvira kvalitete Six Sigma. To olakšava i pojednostavljuje upravljanje konceptima Six Sigma.

-

Potrebno vrijeme

Izvedeno iz njemačke riječi Taktzeit, koja se izravno odnosi na otkucaje srca ili proizvodnju bubnja u Lean lingo, Takt Vrijeme se pravilno izračunava kao vrijeme potrebno od početka proizvodnog procesa jedne jedinice do početka proizvodnje za sljedeću jedinica u redu. Te se razlike izračunavaju i uspoređuju s potražnjom proizvoda ili usluge koja dolazi izravno od kupaca. Jednom uspoređeni, oni se podudaraju kako bi se smanjilo odstupanje od stope potražnje kupaca.

Kada se koristi sa konceptima Six Sigma, Takt Time se zatim koristi za analizu potencijalnih i trenutnih opterećenja i uskih grla unutar proizvodnih procesa, omogućavajući tako projektnim menadžerima da precizno dešifriraju koliko je vremena provedeno za svaki proces i zadatak, te pruža mogućnosti za poboljšanje u načina, bilo da Takt Vrijeme premašuje ugovore o razini usluge (SLA) ili ostaje unutar propisanog vremena.

Ova je analiza ključna za hvatanje preopterećenja zadataka ili čak viška kapaciteta unutar određenih proizvodnih linija i olakšavanje i znatno tečniji tijek procesa, osiguravajući minimalne ili zanemarive varijacije i nedostatke. Dakle, odstupanje između Takt vremena i potražnje kupaca ako višak zahtijeva temeljito poboljšanje navedenog procesa / zadatka.

Ako posao naiđe na procese koji rade brže nego što potražuju kupci, tada organizacija može biti korisna usmjeriti vrijeme spremljeno ovim procesom na dijeljenje opterećenja iz drugog procesa koji zaostaje u svojim naporima da nadoknadi kupca. zahtijevajte.

Ovaj se postupak može provesti u fazi analize.

Primjer

Ako organizacija ima Takt vrijeme od 10 minuta, to znači da je postupak proizvodnje proizvoda ili usluge završen izvan linije jer proizvod / usluga u prosjeku prodaje kupcima po stopi od 10 minuta po jedinici.

-

Heijunka

Potječe od japanske riječi koja prevodi na "niveliranje", Heijunka je vitko oruđe koje pomaže u balansiranju opterećenja kroz tok vrijednosti proizvodnog procesa u koji se provodi. Ovaj princip i vitki alati provode se u fazi dizajna unutar kvalitete šest sigma nakon što analiza uzroka ukaže na uska grla u fazi analize. Rad balansiranja opterećenja uvodi "Povlačenje" u sustav za razliku od tradicionalnog "Push", što rezultira preopterećenjem, bočnim opterećenjem i uskim grlima u procesu.

Uzeti vrijeme može biti ključna komponenta u implementaciji Heijunka unutar Six Sigma kvalitete, jer će rasporediti cijeli tok vrijednosti s vremenom utrošenim u procese.

Ranije u tradicionalnim proizvodnim linijama šaržiranje je bila tražena metoda postupka za masovne proizvođače bilo kojeg materijala ili proizvoda. Uključivanjem Lean-a u sustave i organizacije, metoda šaržiranja nije odobrena iz sljedećeg razloga:

„Prema Heijunku, proizvodni sustavi ne mogu kontinuirano dizajnirati i učitavati odgovore na narudžbe bez patnje od određenog„ mura “(neravnomjernosti u kvaliteti i postignutoj produktivnosti) i„ muri “(preopterećenje strojeva, radne snage). Proizvod mure i murija je "muda" što je otpad. "

-

Poka jaram

Fino podešavanje vitkih alata za Lean, Poka-Yoke je mršavi alat za otklanjanje pogrešaka koji drastično smanjuje vjerojatnost pogrešaka unutar sektora tijeka rada. Lean alat šest sigma Ovaj vitki alat može se učinkovito koristiti u fazama dizajna i poboljšanja kvalitete Six Sigma, jer u ovim fazama može dramatično pomoći u poboljšanju ili potpuno redizajniranju sustava s ciljem da se smanje ili iskorijene pogreške unutar tijeka rada. U određenim industrijama, Poka-Yoke se kombinira s DMADV-om (Define-Measure-Analyse-Design-Verify) radi prepoznavanja vjerojatnosti ponovne pojave pogrešaka tijekom faza uživo.

Objedinjavanje Poka-Yokea zajedno s Ishikawom i Pareto analizom može dati poslovnim rezultatima zapanjujućih uzroka identifikacije uzroka i uklanjanja nedostataka i pogrešaka, čime se vrlo učinkovito postiže svrha kvalitete Six Sigma.

Stiskanje rubova kako bi se postigla glatka završna obrada ono što je potrebno u kasnijim fazama projekta kvalitete šest sigma nakon što se softver / proizvod razvije i bude spreman za pregled. Poka-Yoke, u ovom trenutku, dolazi kao koristan za poliranje proizvoda kako bi se riješili bilo kakve razlike ili nedostaci.

Primjer

Poznati primjer korišten za ilustraciju upotrebe Poka-Yoke je vrijeme u kojem su mnogi radni tokovi u platnom sustavu naglo prekinuti. Primjenom analize uzroka uzroka ustanovljeno je da su na njima prisutna dva gumba s pogrešnim naljepnicama. Jedno je glasilo „Odobri dalje“, što je značilo da je korak odobren, a tijek rada ide naprijed, dok je drugi pročitao, „Odobrenje za zatvaranje“, što znači da je korak odobren i radni tijek se ovdje zatvara. Upotrijebljena nomenklatura bila je prilično zabludna i bila je uzrok naglih prestanka pa je s Poka-Yokeom proces precizno podešen i sada su uvedeni alati za ublažavanje vrhova kako bi se dodatno objasnili gumbi.

Okupljanje velikana proizvodnog i poslovnog svijeta može biti vrlo zastrašujuće, ali može biti jednako produktivno i kvalitativno. Leanova integracija sa Six Sigma kvalitetom dala je svijetu finiju i poboljšanu metodologiju traženja bilo kojeg sektora u mnogim industrijama i tvrtkama.

Ako vam se ovaj članak svidio i smatrali ste ga korisnim, kliknite gumb Like (Sviđa) i gumb Share (Share) kako bi vaši vršnjaci saznali više o Lean Six Sigma kvaliteti. Nastavite čitati naše blogove za tako uzbudljive članke.

Preporučeni

pa evo nekoliko tečajeva koji će vam pomoći da saznate više detalja o šest sigma pojmova, šest sigma kvaliteta i vitki alati šest sigma, tako da samo prođite vezu. što je dano u nastavku

- nagnuti šest sigma treninga

- mrežni trening ležernih šest sigma zelenog pojasa